等离子体清洗

等离子体技术在本世纪60年代起就开始应用于化学合成、薄膜制备、表面处理和精细化工等领域, 在大规模或超大规模集成电路工艺干法化、低温化方面, 近年来也开发应用了等离子体聚合、等离子体蚀刻、等离子体灰化及等离子体阳极氧化等全干法工艺技术。等离子清洗技术也是工艺干法化的进步成果之一。与湿法清洗不同, 等离子清洗的机理是依靠处于“等离子态”的物质的“活化作用”达到去除物体表面污渍的目的。从目前各类清洗方法来看, 可能等离子体清洗也是所有清洗方法中最为彻底的剥离式的清洗。

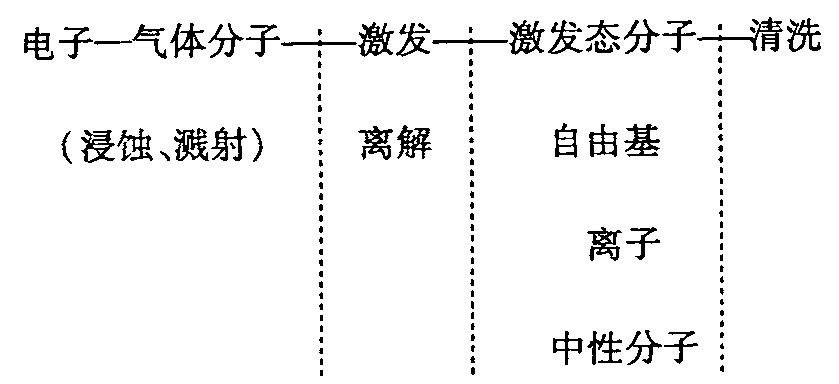

就反应机理来看, 等离子体清洗通常包括以下过程:

a.无机气体被激发为等离子态;

b.气相物质被吸附在固体表面;

c.被吸附基团与固体表面分子反应生成产物分子;

d.产物分子解析形成气相;

e.反应残余物脱离表面。

气体被激发成等离子态有多种方式, 如激光、微波、电晕放电、热电离、弧光放电等多种方式, 在电子清洗中, 主要是低压气体辉光等离子体。一些非聚合性无机气体 (Ar2、N2、H2、O2等) 在高频低压下被激发, 产生含有离子、激发态分子、自由基等多种活性粒子。一般在等离子清洗中, 可把活化气体分为两类, 一类为惰性气体的等离子体 (如Ar2、N2等) ;另一类为反应性气体的等离子体 (如O2、H2等) 。这些活性粒子能与表面材料发生反应, 在这一过程中等离子体能有效地使材料表面层中产生大量自由基, 这种作用在高分子表面特别明显。在半导体领域, 反应性等离子体的研究很早就十分活跃。如CF4和O2混合的等离子体清洗, 我们可以通过控制CF4的流量来控制反应的进度。

等离子体清洗技术的最大特点是不分处理对象的基材类型, 均可进行处理, 如金属、半导体、氧化物和大多数高分子材料 (如:聚丙烯、聚脂、聚酰亚胺、聚氯乙烷、环氧、甚至聚四氟乙烯) 等原基材料都能很好地处理, 并可实现整体和局部以及复杂结构的清洗。清洗的重要作用之一是提高膜的附着力, 如在Si衬底上沉积Au膜, 经Ar等离子体处理掉表面的碳氢化合物和其它污染, 明显改善了Au的附着力。等离子体处理后的基体表面, 会留下一层含氟化物的灰色物质, 可用溶液去掉。同时有利于改善表面沾着性和润湿性。在清洗过程中经等离子体表面活化形成的自由基, 能够进一步形成特定官能团, 这种特定官能团的引入, 特别是含氧官能团, 对改善材料的沾着性和湿润性起着明显的作用。

等离子体清洗的应用

1 蚀刻工艺

某种程度来讲, 等离子清洗实质上是等离子体刻蚀的一种较轻微的情况。进行干式蚀刻工艺的设备包括反应室、电源、真空部分。工件送入反应室被真空泵抽真空, 气体被导入并与等离子体进行交换。等离子体在工件表面发生反应, 反应的挥发性副产物被真空泵抽走。等离子体刻蚀工艺实际上便是一种反应性等离子工艺。近期的发展是在反应室的内部安装成搁架形式, 这种设计是富有弹性的, 用户可以移去架子来配置合适的等离子体的蚀刻方法:反应性等离子体 (RIE) , 顺流等离子体 (downstream) , 直接等离子体 (direction plasma) 。所谓直接等离子体, 亦称作反应离子蚀刻, 是等离子的一种直接浸蚀形式。它的主要优势是高的蚀刻率和高的均匀性。直接等离子体具有较低浸蚀, 但工件却暴露在射线区。顺流等离子是种较弱的工艺, 它适合去除厚为1~5nm的薄层。在射线区或等离子中, 人们担心工件受到损坏, 目前, 这种担心还没有证据, 看来只有在重复的高射线区和延长处理时间到60~120min才能发生, 正常情况下, 这样的条件只在大的薄片及不是短时的清洗中。

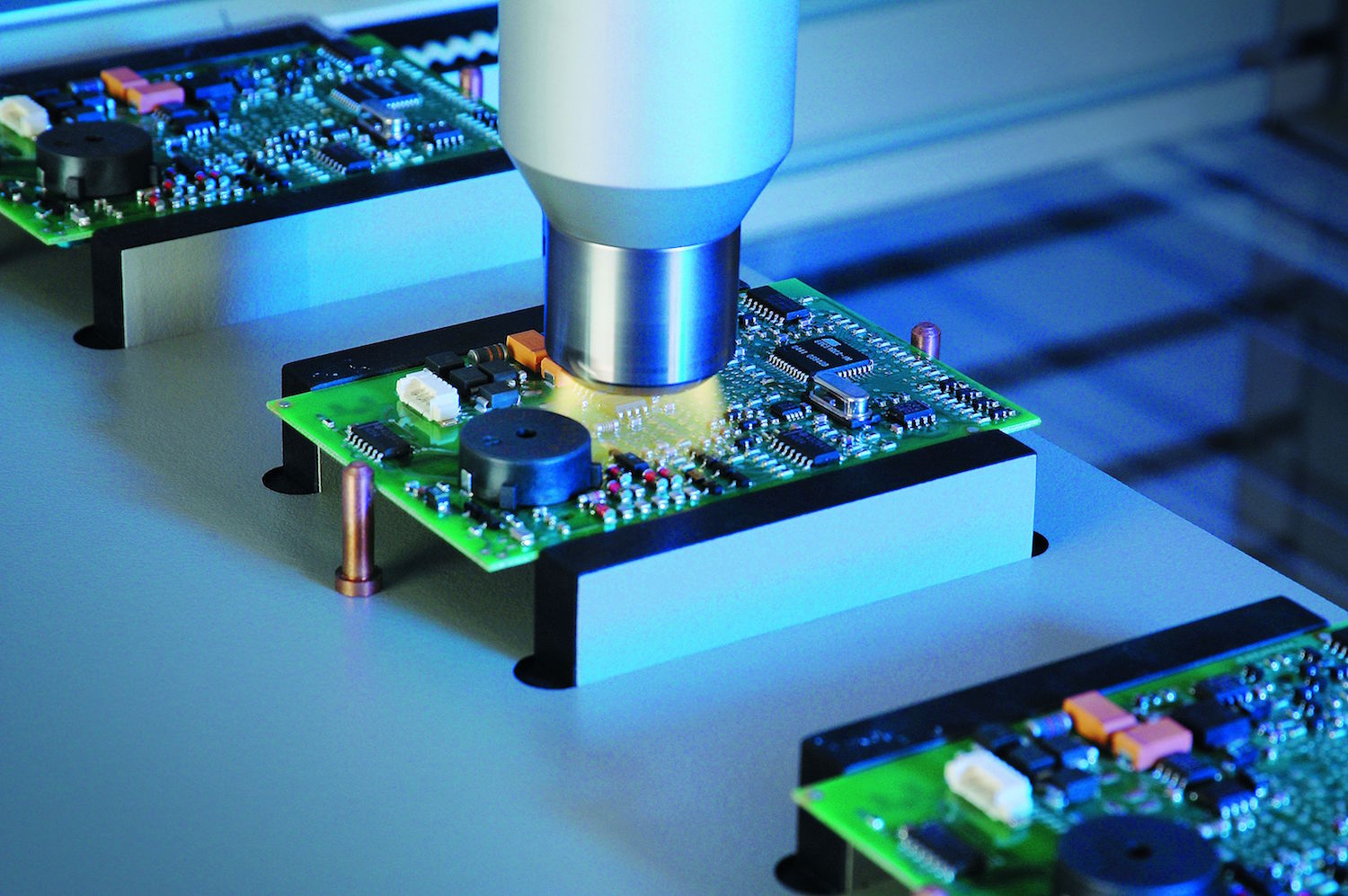

2 在引线的键合中

在等离子清洗的工装设计中采用一些特殊结构可以满足用户每小时清洗500~1000个引线框的要求。这种工艺对COB’S (裸芯片封装) 或其它的封装都采用相同的工艺条件便能提供给用户一种简单而有效的清洗。板上芯片连接技术 (DCA) 中, 无论是焊线芯片工艺, 还是倒装芯片、卷带自动结合技术, 整个芯片封装工艺中, 等离子清洗工艺都将作为一种关键技术存在, 对整个IC封装的可靠性产生重要影响。

以COB’S为例:

芯片粘接 (Die bonding) —固化 (Cure) —等离子清洗 (Plasma cleaning) —线焊 (Wire bond) —包装—固化

3 BGA封装工艺

在BGA工艺中, 对表面清洁和处理都是非常严格的, 焊球与基板的连接要求一个洁净表面以保证焊接的一致性和可靠性。等离子体处理它可以保证不留痕迹, BGA焊盘要求等离子处理来确保良好的粘接性能, 并且, 已有批量和在线式的清洗工艺。

4 混装电路

混装电路出现的问题是引线与表面的虚接, 这主要归因于电路表面的焊剂、光刻胶及其它一些残留物质。针对这种清洗, 要用到氩的等离子体清洗, 氩等离子体可以去除锡的氧化物或金属, 从而改变电性能。此外, 键接前的氩等离子体还用于清洗金属化、芯片粘接和最后封装前的铝基板。

5 硬盘

用等离子清洗来去除由上一步溅镀工艺留下的残余物, 同时基材表面经过处理, 对改变基材的润湿性、减小摩擦, 很有好处。

6 去除光致抗蚀剂

在晶片制造工艺中, 使用氧等离子体去除晶片表面抗蚀刻 (photoresist) 。干式工艺唯一的缺点是等离子体区的活性粒子可能会对一些电敏感性的设备造成损害。为了解决这一问题, 人们发展了几种工艺, 其一是用一个法拉第装置以隔离轰击晶片表面的电子和离子;另一种方法是将清洗蚀刻对象置于活性等离子区之外。 (顺流等离子清洗) 蚀刻率因电压、气压以及胶的量而定, 典型的刻蚀率为100nm/min, 正常需要10min。

7 液晶显示器生产中的清洗

在液晶清洗中的干式清洗, 使用的活化气体是氧的等离子体, 它能除去油性污垢和脏物粒子, 因为氧等离子体可将有机物氧化, 形成气体排出。它的唯一问题是需要在去除粒子后加入一个除静电装置清洗工艺如下:

研磨—吹气—氧等离子体—除静电

通过干式洗净工艺后的电极端子与显示器, 增强了偏光板粘贴的成品率, 并且电极端与导电膜间的粘附性也大大改善。

8 精密零件清洗

在经过机械加工的零件表面主要残留物为油类污染, 采用O2等离子体去除会特别有效。

等离子清洗设备和工艺就会以其在健康、环保、效益、安全等诸多方面的优势逐步取代湿法清洗工艺, 特别是在精密件清洗和新半导体材料研究和集成电路器件制造业中, 等离子清洗应用前景广阔。